Kijk Plating 101 Primer

Een van de meest frustrerende problemen voor een eigenaar van een vintage of erfstukhorloge dat moet worden vervangen, is het doorzoeken van alle onbekende technische termen die worden gebruikt om de dikte van de beplating, kwaliteitsnormen en best practices te beschrijven.

Navigeren door al deze gegevens kan erg frustrerend zijn, zelfs voor de meest goed geïnformeerde consument. Deze frustratie is begrijpelijk. Het galvanisatieproces is ingewikkeld. Het is ook moeilijk om het in basistermen uit te leggen zonder al te simplistisch te zijn. In sommige gevallen hebben goedbedoelde verklaringen aan het publiek geleid tot een enorme hoeveelheid verkeerde informatie, amusante stedelijke mythen en onnodige technische vooroordelen binnen de juweliershandel en de horlogereparatiebranche.

Soms belandt het gewaardeerde horloge dat moet worden vervangen, terug in de juwelendoos of de ladekast. Voor degenen die genieten van de schoonheid en het plezier van het dragen van een onderscheidend vintage horloge, is dit jammer.

Dus in plaats van dat horloge gewoon weer op te bergen, laten we eens kijken naar enkele van de belangrijkste technische termen en basisconcepten die u zullen helpen te weten hoe het vervangen van horloges werkt.

Het uitleggen van alle belangrijke details zonder afbreuk te doen aan de technische correctheid is ons doel hier. Aan het einde van dit artikel kunt u ook verwijzen naar de veelgestelde vraag

sectie over horloge replating. Dat gedeelte zal u helpen de technische informatie uit dit artikel in een "echte wereld"-context te plaatsen.

Voordat we ingaan op de technische problemen, volgt hier wat achtergrondinformatie over galvaniseerdiensten in het algemeen. Ten eerste moet u alleen een gekwalificeerde elektroplater vertrouwen die over voldoende ervaring beschikt (minstens 20 jaar).

In tegenstelling tot elk ander juweelobject, zijn horlogekast en bandvervanging zeer gespecialiseerd en behoren tot de moeilijkste decoratieve items om correct te verwisselen. Op zeldzame uitzonderingen na zijn de meeste juweliers, juwelierreparatiewerkplaatsen en hobbygalvanisten niet goed uitgerust om een horloge te vervangen volgens de strenge normen die voldoen aan de oorspronkelijke specificaties van de fabrikant of deze overtreffen. Vanuit het oogpunt van duurzaamheid en slijtage vertrouwen horloges van hoge kwaliteit op een zwaardere laag goud dan de meeste gegalvaniseerde sieraden. Dat type galvaniseren van zwaar goud vereist uitzonderlijke kennis van elektrochemische principes, gespecialiseerde apparatuur voor het plateren, strikte naleving van de juiste technische processen en zorgvuldige kwaliteitscontrole tijdens elke stap van het galvaniseerproces.

Als gevolg hiervan zal een van de grootste uitdagingen het vinden van een gekwalificeerde galvaniseerbron zijn! Hoewel er in de VS veel galvaniseerwerkplaatsen zijn, zijn hun activiteiten gericht op het plateren van objecten op massaproductieschaal, of ze zijn alleen gericht op gespecialiseerde industriële galvaniseertoepassingen. Ze beschouwen aangepaste horloge-replating als buiten de reikwijdte en schaal van hun activiteiten.

Er zijn een aantal op maat gemaakte platingbewerkingen voor de detailhandel. Sommigen van hen zijn gekwalificeerd en goed geïnformeerd over het plaatsen van sieraden. Dat betekent echter niet dat ze geïnteresseerd zijn in of specifieke ervaring hebben met de unieke methoden die nodig zijn om een horloge opnieuw af te werken en te vervangen.

Eerst wat achtergrondinformatie over het galvaniseerproces en de basisconcepten ervan. Galvaniseren kan worden gedefinieerd als het "elektrolytisch" afzetten van een zeer dunne laag metaal op een onedel metaal om het uiterlijk te verbeteren of te veranderen. Atomen zijn op dezelfde manier aan elkaar gebonden als in een massief stuk metaal.

Het galvaniseren gebeurt in een vloeibare oplossing die een elektrolyt wordt genoemd (fig.a), ook wel bekend als een "plateerbad". Het plateerbad is een speciaal ontworpen chemisch bad waarin het gewenste metaal (dwz zilver, goud) is opgelost als microscopisch kleine atomen (positief geladen ionen) die in oplossing zijn gesuspendeerd. De plateerbadoplossing dient als geleidend medium en maakt gebruik van een lage gelijkspanning (gelijkstroom). Het te plateren object wordt ondergedompeld in het plateerbad en er wordt een laagspanningsgelijkstroom op het bad aangelegd. Het te plateren object bevindt zich doorgaans in het midden van het plateerbad en fungeert als een negatief geladen kathode (fig. b). De positief geladen anoden (fig. c) die het gelijkstroomcircuit zullen voltooien, zijn zorgvuldig gepositioneerd aan de randen van de plateertank. Een stroombron die bekend staat als een gelijkrichter (fig. d.) wordt gebruikt om wisselstroom om te zetten in een zorgvuldig gereguleerde laagspanning gelijkstroom.

Het resulterende circuit kanaliseert de elektronen in een pad van de gelijkrichter naar de kathode (object dat wordt geplateerd), door het plateerbad naar de anode (positief geladen) en terug naar de gelijkrichter. Aangezien elektrische stroom van positief naar negatief vloeit, stromen de positief geladen ionen aan de anoden door de metaalelektrolyt van het galvaniseerbad naar de negatief geladen kathode. Deze beweging zorgt ervoor dat de metaalionen in het bad migreren naar extra elektronen die zich aan de buitenlaag van het kathodeoppervlak bevinden. Door middel van elektrolyse worden de metaalionen uit de oplossing gehaald en als een dunne laag afgezet op het oppervlak van het object.

Dit proces wordt elektrodepositie genoemd. Theoretisch wordt de dikte van de gegalvaniseerde laag die op het object wordt afgezet, bepaald door de tijd van plateren en de hoeveelheid beschikbare metaalionen in het bad in verhouding tot de stroomdichtheid. Hoe langer het object in het dc-geactiveerde plateerbad blijft, hoe dikker de gegalvaniseerde laag zal worden.

Houd er rekening mee dat deze korte uitleg van het galvaniseerproces erg basaal is. De eigenlijke processen en gespecialiseerde apparatuur die betrekking hebben op het opnieuw plaatsen van horloges zijn aanzienlijk complexer. Er is een groot aantal technische parameters, elk met grote variaties die correct moeten worden gecontroleerd en gecontroleerd om het galvaniseerproces goed te laten werken.

Nu we een basisinleiding hebben tot het galvaniseerproces, laten we de belangrijkste kwesties onderzoeken die bijdragen aan een succesvolle horlogevernieuwing. Er zijn 7 basisfactoren die van invloed zijn op de algehele schoonheid, glans en duurzaamheid van uw gerelateerde horloge. In werkelijkheid zijn het er veel meer dan zeven, maar die hebben meer te maken met procedurele stappen tijdens het galvaniseerproces en vallen buiten het bestek van dit artikel.

De zeven factoren zijn

:

1.

Dikte

van de vergulde laag als het gaat om duurzaamheid, verkleuring en de algehele gemiddelde gouddikte in de verzonken delen van de horlogekast.

2.

Hardheid

van de vergulde laag wat betreft krassen, incidentele slijtage en weerstand tegen afbrokkelen.

3.

Hechting

van de vergulde laag op het oppervlak van de horlogekast.

4.

Onderbeplating

van de vergulde laag met koper en nikkel om de aanslagbestendigheid te verbeteren.

5.

Porositeit

en de eliminatie ervan binnen de vergulde laag als het gaat om weerstand tegen oxidatie en diffusie.

6.

Kleur en tint

van de vergulde afwerking ten opzichte van esthetiek en de specificaties van de originele fabrikant.

7.

Oppervlakteafwerking

aangezien het betrekking heeft op het reinigen en opnieuw polijsten voorafgaand aan het laatste galvaniseerproces

Laten we elke factor doornemen en de belangrijkste punten benadrukken om te begrijpen hoe ze bijdragen aan het succes van het opnieuw plaatsen van horloges.

factor 1 -

goud dikte:

Om ervoor te zorgen dat de afwerking en glans van een verguld horloge minstens 7-10 jaar of langer meegaat bij regelmatig dagelijks gebruik, heeft u een respectabele dikte verguld goud nodig. Vanuit een corrosiebestendig standpunt zal het net zo belangrijk zijn om de onzichtbare verzonken delen (d.w.z. delen met schroefdraad, nokken, kristalranden) van de horlogekast ook voldoende verguld te hebben. Voordat we op dat detailniveau ingaan, laten we even de tijd nemen om te leren hoe de vergulde dikte wordt gemeten in de sieradenindustrie.

Als uitgangspunt zal het nodig zijn om de "maateenheid" te definiëren die vergulde laagdiktes beschrijft. De meest gebruikelijke maateenheid in de VS is de "microinch". In lekentermen is een microinch eigenlijk hetzelfde als een miljoenste van een inch (zie grafiek a).

Voor Europa en sommige Amerikaanse industrieën (bijv. sieradenhandel) wordt de meeteenheid vaak uitgedrukt in "micron". De randdikte van een Amerikaanse munt is bijvoorbeeld 1250 micron of 1,25 millimeter.

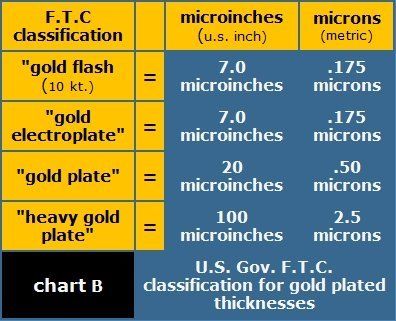

De plaatdikte voor voorwerpen van edelmetaal en aanverwante handel wordt gereguleerd door specifieke regels die worden beheerd door de Amerikaanse Federal Trade Commission. Als u geïnteresseerd bent in meer details, kunt u aanvullende informatie vinden in de Code of Federal Regulations, Titel 16, Handelspraktijken Deel 23 januari 1999. Edelmetalen onder FTC-regelgeving omvatten goud, zilver en de groep platinametalen. FTC-vereisten voor plaatdikte worden uitgedrukt in zowel micro-inches als microns (zie grafiek b).

Voor een nog duidelijkere vergelijking beschrijft grafiek c de gemiddelde dikte in micro-inches en microns van enkele veelvoorkomende objecten die de meesten van ons allemaal kennen. Zoals je kunt zien, zijn de meeste gegalvaniseerde gouden afwerkingen eigenlijk vrij dun in vergelijking.

Na het vergelijken van grafiek b en grafiek c, is het eerste dat men zich zou afvragen, hoe kan het galvaniseren van goud zo dun als wat wordt aangeduid door de FTC-voorschriften erg lang duren? Voor horloges zou je die vraag terecht kunnen stellen.

Houd er echter rekening mee dat in de decoratieve wereld van gouden horloges een plaat van 5-7 micron behoorlijk zwaar is! Gecombineerd met de toevoeging van "legeringen" om de vergulding te verharden, is deze dikte van de galvanisatie meer dan voldoende voor de meeste vergulde horloges.

Sommige galvanisten kunnen u vertellen dat 10-20 micron de juiste dikte is voor een echte authentieke "Zwitserse kwaliteit" horlogevervanging. Als je herplateert met een laag van 99,9% fijn puur goud zonder verhardende legering, is dat standpunt misschien juist. Afhankelijk van het ontwerp van de horlogekast, zou u deze zwaardere laag fijn goud nodig hebben omdat de zachtheid van het vergulde goud door normale slijtage van het oppervlak van het horloge zou gaan afwrijven.

Met de huidige verguldingsformules zijn echter extreem harde gouden afwerkingen met uitstekende weerstand tegen krassen en slijtage beschikbaar. Als gevolg hiervan is het boven een bepaalde drempel niet nodig of voordelig vanuit het oogpunt van duurzaamheid en "afwrijven" om horloges boven 7 micron te vervangen.

Vanuit een technisch perspectief helpt de juiste dikte van de vergulde laag ook om de impact van "porositeit" binnen de oppervlaktestructuur van het opnieuw vergulde horloge te minimaliseren. We zullen later in dit artikel uitgebreider ingaan op porositeit en de relatie met voortijdige verkleuring van het oppervlak.

Het is gewoon niet helemaal waar dat de dikte van de beplating op de gebieden met hoge slijtage van het horloge de duurzaamheid van de afwerking van het opnieuw geplateerde horloge bepaalt. Dikte is belangrijk, maar de algehele "gemiddelde dikte" van de vergulding over het gehele oppervlak van het horloge is net zo belangrijk.

De "fysica" van het galvaniseerproces heeft van nature de neiging om het goud ongelijkmatig op elk object af te zetten. Dit geldt met name voor de ingewikkelde verzonken gebieden en contouren in het ontwerp van de horlogekast. Uitstekende randen en aanzienlijk decoratief oppervlak (de blootgestelde delen rond het horlogeglas en de bandaanzetten) krijgen een dikkere beplating dan de verzonken delen in de horlogekast.

Om te voorkomen dat oxidatie en verkleuring van het oppervlak zich verspreidt vanuit de onzichtbare secundaire delen van de horlogekast, is het erg belangrijk dat een opnieuw geplateerd horloge voldoende gouddikte heeft op elk deel van het oppervlak.

Een vergulde laag met minimaal 3-4 micron in de verzonken niet-zichtbare delen van de horlogekast is behoorlijk effectief. Dit niveau van gouddikte voorkomt dat corrosie in het horloge begint. Dit geldt met name voor de van schroefdraad voorziene delen van de kast rond de verwijderbare achterkant van het horloge en de nokken die de horlogeband vastzetten. Die delen van het oppervlak van het horloge staan voortdurend incidenteel in contact met de oliën van de huid, chemicaliën en parfums.

factor 2 -

Hardheid van de vergulde laag:

Het is niet voldoende om een dikke vergulde laag te hebben als deze gemakkelijk wordt afgeveegd door toevallig contact met kleding, huid en andere oppervlakken. Als de vergulding zacht is, zal deze in korte tijd gemakkelijk worden afgesleten. Dit zal vooral merkbaar zijn rond de hoge punten van het horloge en de primaire randen bij de nokken. Oppervlaktehardheid en taaiheid van de laatste vergulde laag is uiterst belangrijk voor het horloge om bestand te zijn tegen krassen en incidentele slijtage.

In tegenstelling tot de dikte van vergulden, wordt de hardheid voor vergulden niet langer gereguleerd of gespecificeerd door de FTC (vanaf augustus 1999). De fabrikanten binnen de horloge-industrie hebben technische richtlijnen voor de aanbevolen hardheid die nog steeds worden gebruikt op nieuw vervaardigde vergulde horloges.

Commerciële galvaniseerwinkels die objecten zoals sanitaire voorzieningen vergulden, zullen zich houden aan de militaire specificaties voor de hardheid van de afwerking, met name MIL-G-45204C. In die specificatie wordt de hardheid voor vergulden aangeduid als "graad" (zie grafiek e). Voor onze herplaattoepassingen vertrouwen we op dit aspect van deze specificatie voor het bepalen van de normen voor de verschillende niveaus van hardheid die beschikbaar zijn voor het vergulden van horloges.

De norm voor het meten van de hardheid van vergulden wordt uitgedrukt als "knoophardheid". Knoophardheid wordt berekend door de indrukking te meten die wordt geproduceerd door een langwerpige vierzijdige piramidevormige diamantpunt. Geperst in een gegalvaniseerd oppervlak onder belasting (meestal minder dan 1 kilogram) creëert de indenter een 4-zijdige indruk. Hardheidsgetallen worden genoemd in relatie tot specifieke belastingswaarden die in de test werden gebruikt.

Een knoophardheidswaarde voor een verguld gouden horloge moet minimaal 110-130 zijn (klasse b).

Deze hardheidswaarde zorgt voor een goede krasbestendigheid en duurzaamheid van de afwerking op lange termijn voor horloges. U kunt een hardere afwerking kiezen, maar de neiging tot brosheid van de vergulding kan een probleem worden. In sommige gevallen kan dit leiden tot kleine chipjes van de zware vergulde laag, met name op de scherpe randen en prominente designcontouren van het horloge.

factor 3 -

Hechting van de vergulde laag:

Dit betreedt een gebied dat moeilijker te controleren is, en is sterk afhankelijk van de best practices, het beoordelingsvermogen en de vaardigheid van de galvaniseermachine. Het doel van het opnemen van deze informatie in onze discussie is om het algemene bewustzijn van de lezers te vergroten.

Horlogekasten (behalve massief gouden soorten) zijn gemaakt van messing of

een soort koper/brons legering.

Sommige horlogekasten zijn van nikkel. Messing en zijn legeringen hebben de neiging zeer snel te oxideren en dof te worden bij blootstelling aan normale omgevingsomstandigheden. Het beschermen tegen verkleuring is een van de redenen waarom de horlogekast in de eerste plaats verguld was.

Op de messing horlogekast gevormde verontreinigingen van oxiden kunnen een goede hechting van de vergulde laag verhinderen. Voordat een koperen horloge wordt vervangen, moet alle versleten vergulding en oxidatie van het oppervlak worden verwijderd. Het messing oppervlak moet zorgvuldig opnieuw worden afgewerkt en gepolijst. Voorafgaand aan het plateren moet het oppervlak vrij zijn van oxiden of verontreinigingen. Hoe schoner het oppervlak hoe beter de hechting. Een van de dingen die in deze fase vaak over het hoofd wordt gezien, is de

microscopisch ingebed

verontreinigingen in de buitenste oppervlaktelagen van het horloge. Dit gebeurt normaal gesproken tijdens de laatste polijststappen en het reinigen vlak voor het plateren.

Elke verontreiniging in de vorm van schuurkorrels, polijstmiddel, zeepresten of oxiden op de koperen horlogekast kan de hechting van het oppervlak nadelig beïnvloeden. Door zorgvuldige reinigingsprocessen te volgen, kan de galvaniseermachine de meeste hechtingsproblemen oplossen door de horlogekast onder te dompelen in een lichtzure spoeling om eventuele oxidefilms te verwijderen en het oppervlak te activeren. Vanaf dit punt moet grote zorg worden besteed aan het voorkomen van herbesmetting door snel gevormde oxiden, vingerafdrukken of oliën tijdens het hanteren voorafgaand aan het uiteindelijke plateringsproces.

Gebrek aan goede hechting is een factor bij het herverdelen die vaak kan leiden tot oppervlakteporositeit of blaasvorming in de vergulde laag.

factor 3 -

Hechting van de vergulde laag:

Dit betreedt een gebied dat moeilijker te controleren is, en is sterk afhankelijk van de best practices, het beoordelingsvermogen en de vaardigheid van de galvaniseermachine. Het doel van het opnemen van deze informatie in onze discussie is om het algemene bewustzijn van de lezers te vergroten.

Horlogekasten (behalve massief gouden soorten) zijn gemaakt van messing of

een soort koper/brons legering.

Sommige horlogekasten zijn van nikkel. Messing en zijn legeringen hebben de neiging zeer snel te oxideren en dof te worden bij blootstelling aan normale omgevingsomstandigheden. Bescherming tegen verkleuring is een van de redenen waarom de horlogekast in de eerste plaats verguld was.

Op de messing horlogekast gevormde verontreinigingen van oxiden kunnen een goede hechting van de vergulde laag verhinderen. Voordat een koperen horloge wordt vervangen, moet alle versleten vergulding en oxidatie van het oppervlak worden verwijderd. Het messing oppervlak moet zorgvuldig opnieuw worden afgewerkt en gepolijst. Voorafgaand aan het plateren moet het oppervlak vrij zijn van oxiden of verontreinigingen. Hoe schoner het oppervlak hoe beter de hechting. Een van de dingen die in deze fase vaak over het hoofd wordt gezien, is de

microscopisch ingebed

verontreinigingen in de buitenste oppervlaktelagen van het horloge. Dit gebeurt normaal gesproken tijdens de laatste polijststappen en het reinigen vlak voor het plateren.

Elke verontreiniging in de vorm van schuurkorrels, polijstmiddel, zeepresten of oxiden op de koperen horlogekast kan de hechting van het oppervlak nadelig beïnvloeden. Door zorgvuldige reinigingsprocessen te volgen, kan de galvaniseermachine de meeste hechtingsproblemen oplossen door de horlogekast onder te dompelen in een lichtzure spoeling om eventuele oxidefilms te verwijderen en het oppervlak te activeren. Vanaf dit punt moet grote zorg worden besteed aan het voorkomen van herbesmetting door snel gevormde oxiden, vingerafdrukken of oliën tijdens het hanteren voorafgaand aan het uiteindelijke plateringsproces.

Gebrek aan goede hechting is een factor bij het herverdelen die vaak kan leiden tot oppervlakteporositeit of blaasvorming in de vergulde laag.

factor 4 -

onderbeplating:

Underplating is nauw verwant aan

factor 3

met betrekking tot het verbeteren van de oppervlaktehechting van goldplating. Zoals de naam al aangeeft, is underplating een reeks plateringsprocessen die worden gebruikt om een horloge voor te bereiden op de uiteindelijke plating in goud. De bedoeling van underplating is om de aanslagbestendigheid van uw opnieuw vergulde gouden horloge te verbeteren.

Nadat het horloge opnieuw is gepolijst, schoongemaakt en gespoeld, wordt het gegalvaniseerd met een laag glanzend koper. Gegalvaniseerd koper hecht gemakkelijk aan de messing horlogekast en biedt een goede tussenlaag om porositeit en de vorming van oxiden te helpen voorkomen. Voor horlogekasten met ernstige putjes en groeven kunnen voldoende lagen koper op het oppervlak worden aangebracht om onregelmatigheden in het oppervlak op te vullen en glad te strijken. Nadat het koper op het horloge is geplateerd, is het klaar voor de volgende stap.

Afhankelijk van de fabrikant werden veel middelzware en dure vintage horloges ook bedekt met een laag helder nikkel voordat ze uiteindelijk werden verguld. Helder nikkel heeft veel wenselijke eigenschappen die de glans en duurzaamheid van uw gerelateerde horloge helpen verbeteren. Het meest opvallende voordeel van nikkelonderplating is het vermogen om te voorkomen dat corrosie van de koperen horlogekast de vergulde laag bereikt. Als er porositeit in de vergulde laag zit, zal de nikkellaag voorkomen dat oppervlakteverontreinigingen de koperen horlogekast aantasten; die na verloop van tijd de vergulde laag zou verkleuren. Ten slotte kan een laag vernikkelen helpen om eventuele kleine oneffenheden in het oppervlak van de horlogekast op te fleuren en glad te strijken.

factor 5 -

porositeit:

Het zou gemakkelijk zijn om een heel hoofdstuk te schrijven over de vele belangrijke technische relaties die kunnen leiden tot porositeit (dwarse poriën, bulkporositeit) in vergulde afwerkingen.

Wanneer galvaniseren begint met het vormen van de eerste laag goud op de horlogekast, wordt het goud geleidelijk opgebouwd op moleculair niveau in een "roostertype" laagstructuur. Hoe langer het horloge wordt blootgesteld aan het plateerbad, hoe dikker en dichter de goudroosterlagen zullen zijn.

Als er enige vervuiling op het oppervlak van de horlogekast is of ongelijke ruwheid (dwz krassen) in de afwerking, kan de moleculaire roosterstructuur van het goud worden onderbroken en kan zich een microscopisch kleine "porie" vormen en beginnen te groeien op het contactpunt. Als deze en andere factoren (dwz plateerbaden, stroomvoorziening) in het galvaniseerproces niet strak worden gecontroleerd, zal porositeit optreden die lijkt op lagen van microscopisch kleine Zwitserse kaas in de vergulde laag.

Helaas kan porositeit ervoor zorgen dat de koperen horlogekast langzaam corrodeert als oppervlakteverontreinigingen door de kleine poriën in de goudlaag migreren. Uiteindelijk zal deze corrosie terugkeren naar het oppervlak van de vergulde afwerking van het horloge en ervoor zorgen dat het van kleur verandert. Dit is een van de vele redenen waarom de gouden afwerkingen van vergelijkbare horloges zo'n slechte reputatie hebben omdat ze niet erg lang meegaan. Daarom is het van vitaal belang dat alle porositeit wordt geminimaliseerd of volledig wordt geëlimineerd tijdens het goudgalvanisatieproces.

Er zijn een paar manieren om dit te bereiken. Ten eerste moet u in gedachten houden dat er een belangrijke relatie lijkt te bestaan tussen gouddikte en porositeitsvorming. Eenvoudig gezegd neemt de porositeit af naarmate de goudlaag dikker wordt. Terwijl de goudlaag wordt opgebouwd, overbruggen nieuwe goudlagen alle poriën die zijn gevormd tijdens de beginfasen van het galvaniseerproces en "verzegelen" deze. Vergulden in voldoende diktes in combinatie met de juiste galvanische processen kunnen vrijwel elke kans elimineren dat oppervlakteverontreinigingen in de koperen horlogekast migreren. Daarom moet een zwaardere laag vergulding worden gebruikt.

Het is belangrijk dat het plateringsproces een soort beschermend underplatingproces gebruikt. Zoals eerder vermeld, kan helder nikkel worden gebruikt als onderlaag om te voorkomen dat er verontreinigingen van of naar de koperen horlogekast reizen en uiteindelijk de vergulde laag verkleuren.

factor 6 - Kleur en tint

:

Het is belangrijk om de originele kleur van je vintage horloge te matchen om een authentieke en esthetisch aantrekkelijke look te verzekeren die de originele fabrieksafwerking het beste nabootst!

In tegenstelling tot wat vaak wordt gedacht, heeft de kleur van de vergulding weinig directe relatie met de zuiverheid van het gebruikte goud. Verschillende vergulde kleuren worden bereikt door kleine hoeveelheden gelegeerde metalen toe te voegen om de "kleur en tint" van de uiteindelijke vergulde afwerking te veranderen.

Als uw horloge bijvoorbeeld de aanduiding "14 karaats vergulding" had, werd die kleur waarschijnlijk verkregen door kleine hoeveelheden nikkel, kobalt of palladium (of combinaties daarvan) toe te voegen om het "verbleekt" te maken van de kenmerkende geeloranje kleur van puur 24-karaats goud. Met andere technieken, zoals het veranderen van de temperatuur van het plateerbad, het aanpassen van de gelijkspanning of het simpelweg schudden van de horlogekast in het plateerbad, kan de kleur van het vergulde goud nog meer worden gewijzigd. De vergulde laag kan nog steeds 90 zijn. % puur goud, maar de kleur lijkt alsof het een 14-karaats gouden afwerking is (werkelijk 14-karaats goud is 58% puur ten opzichte van 24-karaats, wat 99,99% goud is). Daarom moet u weten dat wanneer u een 14kt of 18kt vergulde afwerking aanwijst voor uw horloge, de uiteindelijke afwerkingskleur mogelijk geen directe relatie heeft met de daadwerkelijke goudzuiverheid die op het horloge is aangebracht.

Als een zijbalk, met uitzondering van grootschalige of grootschalige plateeropdrachten, zijn de werkelijke kostenverschillen tussen 14kt-kleuren vergulde en 24-karaats vergulde items onbeduidend. In werkelijkheid zijn gele 14-karaats hardgouden platings voor horloges (5-7 micron) moeilijker te plateren (dwz verbrossing door interne spanning), maar zijn ze veel duurzamer dan niet-gelegeerde pure 24-karaats vergulde afwerkingen.

Met deze familie van 14-karaats vergulde afwerkingen is het vrij eenvoudig om veel van de "gele hamilton" gouden kleuren die in de jaren vijftig en zestig werden gebruikt op midden- tot dure horloges te dupliceren. Bovendien hebben ze een geweldige kleur, uitstekende krasbestendigheid, zien ze er minder opzichtig of nep uit dan de 22kt- of 24kt-kleuren vergulde afwerkingen. Als u op zoek bent naar meer exotische kleuren voor uw horloge, zijn er ook groengouden, roségouden, grijsgouden en paarsvergulde afwerkingen beschikbaar. Dit soort vergulde afwerkingen zijn gelegeerd met andere metalen om hun kleur te bereiken. Ze zien er nog steeds goud uit, maar hebben een "tint" in hun afwerking door de legering die aan het plateerbad is toegevoegd.

Pas op, sommige van de veel geadverteerde "geheime formule" 99,9% pure 24-karaats vergulde afwerkingen die worden aangeboden. Ze lijken blauwachtig geel (gelegeerd met kobalt) van kleur en zijn verre van de wenselijke "warmgele" kleur van de originele horloge-afwerking. Dat betekent niet dat hun afwerking niet duurzaam of goed uitgevoerd is, maar ze zullen een ongewenste kleur hebben.

factor 7 - Oppervlakteafwerking

:

Een van de belangrijkste en gemakkelijkste factoren om te controleren bij het vervangen van horloges, is de kwaliteit en helderheid van de oppervlakteafwerking van de horlogekast. Zonder speciale onderlaag verbergt het galvaniseerproces geen reeds bestaande krassen of putjes. Het plateringsproces zal er in ieder geval voor zorgen dat een slechte oppervlakteafwerking er nog slechter uitziet.

Met dit in gedachten is het belangrijk om extra tijd te besteden aan de overspuitfase om diepe krassen te verwijderen, alle putjes in het oppervlak op te vullen en versleten ontwerpranden te herstellen. Dit deel van het proces kan zelfs meer tijd in beslag nemen dan het galvaniseren, vooral als het horloge ouder is en de contouren van de horlogekast erg versleten zijn.

Soms kunnen de diepe putten en oppervlaktegutsen tijdens het underplatingproces geleidelijk worden opgevuld met een geschikt metaal. Andere keren is het nodig om een speciaal goud- of zilversoldeersel direct op de kale koperen horlogekast te smelten om eventuele diepe onvolkomenheden in het oppervlak op te vullen. Dit kan tijdrovend zijn en vereist veel vaardigheid van de schadehersteller. Alle prominente designranden moeten opnieuw worden gedefinieerd en gepolijst. Bovendien moeten alle kleine chips of groeven rond de nokken die de horlogeband vasthouden, voorzichtig worden verwijderd.

Het is beter om diepe krassen en oneffenheden in het oppervlak op te vullen dan te proberen ze te verwijderen met schurend schuren. Te veel schuren kan de horlogekast ruïneren door hem te dun te maken. Dit is vooral van cruciaal belang voor de "designcontouren" van de horlogekast die de decoratieve schoonheid bepalen of bijdragen aan de structurele integriteit (bijv. nokken, bezel rond horlogeglas).

Nadat de belangrijkste onvolkomenheden aan het oppervlak zijn verwijderd, is een laatste polijstbeurt van de horlogekast nodig om alle andere fijne krassen te verwijderen. Op dit punt moeten alle satijnafwerkingen er uniform uitzien en moeten alle glanzende oppervlakken spiegelglad zijn en vrij van oppervlakte-onregelmatigheden. Eindelijk is het horloge nu klaar om opnieuw te worden geplaatst.

Dit lijkt misschien een buitengewone inspanning en dat is het ook. Men zou dit proces nauwkeuriger kunnen omschrijven als "horlogerestauratie" in plaats van alleen opnieuw polijsten en opnieuw plaatsen van horloges. In sommige gevallen kunnen deze belangrijke stappen, mits correct uitgevoerd, de monetaire en intrinsieke waarde van uw vintage horloge aanzienlijk verhogen.

Vanuit technisch oogpunt, op basis van de 7 factoren die in dit artikel zijn opgenomen, kunnen we nu de perfecte horlogespecificatie samenvatten voor het vervangen van een horloge met goud:

A. Verwijderen van alle oude beplating, krassen en onvolkomenheden in het oppervlak, inclusief alle putjes.

B. Refinish en opnieuw polijsten van het gehele horloge-oppervlak.

C. Underplated met een laag helder koper.

D. Underplated met een laag helder nikkel.

e. Vergulde dikte van 5-7 micron op het primaire oppervlak, 3-4 micron goud in alle verzonken delen van de horlogekast.

F. Goudhardheid van 110 knoop tot 130 knoop (gebaseerd op specificatie MIL-G-45204C klasse b).

G. Kleur van vergulding om overeen te komen met de specificaties van de originele fabrikant.

Het is belangrijk om in gedachten te houden dat als gevolg van de verschillende horlogekastontwerpen, oppervlaktecontouren, staat van de kast en andere factoren, elk horloge dat verguld moet worden, zijn eigen unieke eisen stelt aan overspuiten en opnieuw bekleden. De uiteindelijke prijsbepalende factor voor elke horlogevernieuwingsklus is gebaseerd op het niveau van overspuiten dat u besluit te hebben gedaan.

Laten we het hebben over prijzen voor een vergelijkbaar horloge. Een van de dode weggeefacties van een vervangingsplaat van inferieure kwaliteit kan worden gedetecteerd in de initiële prijsraming. Als u 150 dollar of minder krijgt om uw horloge te vervangen, kunt u ervan uitgaan dat de prijs exclusief het verwijderen van de mechanische onderdelen uit de horlogekast is. Het omvat ook niet het zorgvuldige overspuiten en oppervlakteherstel dat vereist is voorafgaand aan het opnieuw aanbrengen. In sommige gevallen is zelfs het basispolijsten niet inbegrepen! Zorg ervoor dat u voldoende vragen stelt om er zeker van te zijn dat u weet wat u krijgt voor uw geld.

Sommige horlogeverkopers zullen u vertellen dat ze voldoen aan alle overheidsnormen voor zwaar vergulden (2,5 micron), inclusief militaire normen voor vergulden; en dat doen ze waarschijnlijk ook. Maar op basis van de 7 eerder besproken factoren is dat niet genoeg voor het type horloge dat een langdurige afwerking garandeert.

Het standaardeinde van deze prijsklasse is gebaseerd op een horloge in redelijk goede staat, zonder diepe krassen of beschadigde nokken. Deze prijs omvat een herpolijstbewerking van topkwaliteit en een herplating in goud met een dikte van 5-7 micron.

Als de kast en/of band in zeer slechte staat verkeren met diepe onvolkomenheden of schade die moet worden opgevuld en/of vervangen, kunnen er extra kosten van toepassing zijn. We nemen contact met u op voordat we verder gaan als dit van toepassing is.

Laatste gedachten en opvattingen

Dus daar heb je het, alles wat je moet weten over het vervangen van basishorloges. Deze informatie zou meer dan voldoende moeten zijn om u te helpen begrijpen hoe belangrijk een gekwalificeerde hulpbron is om uw horloge opnieuw af te werken en opnieuw te plateren.

Voor meer informatie over galvaniseren en het overspuiten van metalen, bezoek zeker onze

FAQ gedeelte op deze site. Als we u kunnen helpen bij uw behoeften op het gebied van op maat gemaakte beplating en het overspuiten van metaal, neem dan contact met ons op via het onderstaande e-mailadres of bel ons om de specifieke diensten die u nodig heeft te bespreken.

Alle artikelen copyright van The Time Preserve. Reproductie van dit artikel in welke vorm dan ook zonder uitdrukkelijke toestemming is niet toegestaan. Alle rechten voorbehouden. Bedankt!