UHRENBESCHICHTUNG 101 PRIMER

„Plating 101 Primer“ ansehen

Eines der frustrierendsten Probleme für einen Besitzer einer Vintage- oder Erbstückuhr, die neu beschichtet werden muss, ist das Sortieren all der unbekannten Fachbegriffe, die verwendet werden, um die Beschichtungsdicke, Qualitätsstandards und Best Practices zu beschreiben.

Das Navigieren durch all diese Daten kann selbst für den sachkundigsten Verbraucher sehr frustrierend sein. Dieser Frust ist verständlich. Der Galvanisierungsprozess ist kompliziert. Es ist auch schwierig, es in grundlegenden Begriffen zu erklären, ohne es zu stark zu vereinfachen. In einigen Fällen haben gut gemeinte Erklärungen, die der Öffentlichkeit angeboten wurden, zu einer großen Menge an Fehlinformationen, amüsanten urbanen Mythen und unnötigen technischen Vorurteilen im Schmuckhandel und im Bereich der Uhrenreparatur geführt.

Manchmal landet die Zeit, in der die wertvolle Uhr neu beschichtet werden muss, wieder in der Schmuckschatulle oder der Schublade der Kommode. Für diejenigen, die die Schönheit und das Vergnügen genießen, eine unverwechselbare Vintage-Uhr zu tragen, ist dies eine Schande.

Anstatt diese Uhr einfach wieder wegzuräumen, schauen wir uns einige der wichtigsten Fachbegriffe und grundlegenden Konzepte an, die Ihnen helfen werden, zu verstehen, wie das Neuplattieren von Uhren funktioniert.

Alle wichtigen Details zu erklären, ohne die technische Korrektheit zu beeinträchtigen, ist unser Ziel. Am Ende dieses Artikels können Sie auch auf die häufig gestellte Frage verweisen

Abschnitt über das Neuplattieren von Uhren. Dieser Abschnitt wird Ihnen dabei helfen, die technischen Informationen aus diesem Artikel in einen „realen“ Kontext zu stellen.

Bevor wir uns mit den technischen Fragen befassen, hier ein paar Hintergrundinformationen zu Galvanikdienstleistungen im Allgemeinen. Erstens sollten Sie nur einem qualifizierten Galvaniker vertrauen, der über eine entsprechende Erfahrung (mindestens 20 Jahre) verfügt.

Im Gegensatz zu anderen Schmuckobjekten ist die Neuplattierung von Uhrengehäusen und Bändern hochspezialisiert und gehört zu den Dekorationsgegenständen, die am schwierigsten korrekt neu zu plattieren sind. Mit seltenen Ausnahmen sind die meisten Juweliere, Schmuckreparaturwerkstätten und Hobby-Galvanisierer nicht richtig ausgestattet, um eine Uhr nach den strengen Standards zu replattieren, die die ursprünglichen Spezifikationen des Herstellers erfüllen oder übertreffen. Unter dem Gesichtspunkt der Haltbarkeit und des Verschleißes sind hochwertige Uhren auf eine schwerere Goldschicht angewiesen als die meisten galvanisierten Schmuckstücke. Diese Art der Schwergold-Galvanisierung erfordert außergewöhnliche Kenntnisse der elektrochemischen Prinzipien, spezielle Galvanisierungsgeräte, die strenge Einhaltung der richtigen technischen Prozesse und eine sorgfältige Qualitätskontrolle während jedes Schritts des Galvanisierungsprozesses.

Daher wird eine der größten Herausforderungen darin bestehen, eine qualifizierte Galvanik-Ressource zu finden! Während es in den USA viele Galvanikbetriebe gibt, sind ihre Betriebe darauf ausgerichtet, Objekte im Massenproduktionsmaßstab zu galvanisieren, oder sie konzentrieren sich nur auf spezialisierte industrielle Galvanisierungsanwendungen. Sie betrachten den Austausch von kundenspezifischen Uhren als außerhalb des Umfangs und Umfangs ihrer Geschäftstätigkeit.

Es gibt eine Reihe von kundenspezifischen Beschichtungsbetrieben im Einzelhandel. Einige von ihnen sind qualifiziert und kennen sich mit der Neubeschichtung von Schmuck aus. Dies bedeutet jedoch nicht, dass sie an den einzigartigen Methoden interessiert oder speziell erfahren sind, die zum Nacharbeiten und Neuplattieren einer Uhr erforderlich sind.

Zunächst ein wenig Hintergrundwissen zum Galvanikprozess und seinen Grundkonzepten. Galvanisieren kann definiert werden als das Abscheiden einer sehr dünnen Metallschicht "elektrolytisch" auf einem unedlen Metall, um dessen Aussehen zu verbessern oder zu verändern. Atome sind auf die gleiche Weise miteinander verbunden, wie sie in einem festen Stück Metall verbunden sind.

Die Galvanisierung erfolgt in einer flüssigen Lösung, die als Elektrolyt (Abb. a) bezeichnet wird und auch als „Galvanisierungsbad“ bekannt ist. Das Plattierungsbad ist ein speziell entwickeltes chemisches Bad, in dem das gewünschte Metall (z. B. Silber, Gold) als mikroskopisch kleine Atome (positiv geladene Ionen) in Lösung suspendiert ist. Die Plattierungsbadlösung dient als leitfähiges Medium und verwendet eine niedrige Gleichspannung (Gleichstrom). Der zu plattierende Gegenstand wird in das Plattierungsbad eingetaucht und ein Gleichstrom mit niedriger Spannung wird an das Bad angelegt. Das zu beschichtende Objekt, das sich im Allgemeinen in der Mitte des Beschichtungsbades befindet, wirkt als negativ geladene Kathode (Abb. b). Die positiv geladenen Anoden (Abb. c), die den Gleichstromkreis vervollständigen, werden sorgfältig an den Rändern des Beschichtungsbehälters positioniert. Eine Stromquelle, bekannt als Gleichrichter (Abb. d.), wird verwendet, um Wechselstrom in einen sorgfältig geregelten Niederspannungs-Gleichstrom umzuwandeln.

Die resultierende Schaltung leitet die Elektronen in einen Pfad vom Gleichrichter zur Kathode (Objekt, das plattiert wird), durch das Plattierungsbad zur Anode (positiv geladen) und zurück zum Gleichrichter. Da elektrischer Strom von positiv nach negativ fließt, fließen die positiv geladenen Ionen an den Anoden durch den Metallelektrolyten des Beschichtungsbades in Richtung der negativ geladenen Kathode. Diese Bewegung bewirkt, dass die Metallionen in dem Bad zu zusätzlichen Elektronen wandern, die sich an der äußeren Oberflächenschicht der Kathode befinden. Mittels Elektrolyse werden die Metallionen aus der Lösung gelöst und als dünne Schicht auf der Oberfläche des Objekts abgeschieden.

Dieser Prozess wird Elektroabscheidung genannt. Theoretisch wird die Dicke der elektroplattierten Schicht, die auf dem Objekt abgeschieden wird, durch die Plattierungszeit und die Menge verfügbarer Metallionen im Bad relativ zur Stromdichte bestimmt. Je länger das Objekt im gleichstromaktivierten Galvanikbad verbleibt, desto dicker wird die elektroplattierte Schicht.

Denken Sie daran, dass diese kurze Erklärung des Galvanisierungsprozesses sehr einfach ist. Die eigentlichen Prozesse und spezialisierten Geräte in Bezug auf die Neuplattierung von Uhren sind erheblich komplexer. Es gibt eine große Anzahl von technischen Parametern mit jeweils großen Schwankungen, die korrekt gesteuert und überwacht werden müssen, damit der Galvanisierungsprozess ordnungsgemäß funktioniert.

Nachdem wir nun eine grundlegende Einführung in den Galvanisierungsprozess erhalten haben, wollen wir uns mit den wichtigsten Aspekten befassen, die zu einer erfolgreichen Neubeschichtung von Uhren beitragen. Es gibt 7 grundlegende Faktoren, die sich auf die allgemeine Schönheit, den Glanz und die langfristige Haltbarkeit Ihrer replattierten Uhr auswirken. In Wirklichkeit sind es weit mehr als sieben, aber sie haben mehr mit Verfahrensschritten während des Galvanikprozesses zu tun und würden den Rahmen dieses Artikels sprengen.

Die sieben Faktoren sind

:

1.

Dicke

der vergoldeten Schicht in Bezug auf Haltbarkeit, Verfärbung und die gesamte durchschnittliche Golddicke in den vertieften Bereichen des Uhrengehäuses.

2.

Härte

der vergoldeten Schicht in Bezug auf Kratzer, zufälligen Abrieb und Beständigkeit gegen Absplittern.

3.

Adhäsion

der vergoldeten Schicht auf die Oberfläche des Uhrengehäuses.

4.

Unterplattierung

der vergoldeten Schicht mit Kupfer und Nickel zur Verbesserung der Anlaufbeständigkeit.

5.

Porosität

und seine Eliminierung innerhalb der goldplattierten Schicht in Bezug auf die Oxidations- und Diffusionsbeständigkeit.

6.

Farbe und Tönung

der vergoldeten Oberfläche in Bezug auf die Ästhetik und die Spezifikationen des Originalherstellers.

7.

Oberflächenfinish

in Bezug auf das Reinigen und Nachpolieren vor dem abschließenden Galvanisierungsprozess

Lassen Sie uns jeden Faktor durchgehen und die wichtigsten Punkte hervorheben, um zu verstehen, wie sie zum Erfolg der Uhrenerneuerung beitragen.

Faktor 1 -

Goldstärke:

Damit das Finish und der Glanz einer replattierten Uhr bei regelmäßigem täglichen Gebrauch mindestens 7-10 Jahre oder länger halten, benötigen Sie eine respektable Dicke des plattierten Goldes. Aus korrosionsbeständiger Sicht ist es ebenso wichtig, dass die nicht sichtbaren vertieften Bereiche (dh Gewindebereiche, Bandanstöße, Kristallkanten) des Uhrengehäuses auch eine angemessene Dicke der Goldbeschichtung aufweisen. Bevor wir ins Detail gehen, nehmen wir uns einen Moment Zeit und erfahren, wie die Dicke von Gold in der Schmuckindustrie gemessen wird.

Als Ausgangspunkt ist es notwendig, die "Maßeinheit" zu definieren, die die Dicke der vergoldeten Schicht beschreibt. Die gebräuchlichste Maßeinheit in den USA ist „Mikrozoll“. Laienhaft ausgedrückt entspricht ein Mikrozoll tatsächlich einem Millionstel Zoll (siehe Diagramm a).

Für Europa und einige US-Industrien (z. B. Schmuckhandel) wird die Maßeinheit häufig in "Mikron" ausgedrückt. Beispielsweise beträgt die Kantenstärke einer US-Dime-Münze 1250 Mikrometer oder 1,25 Millimeter.

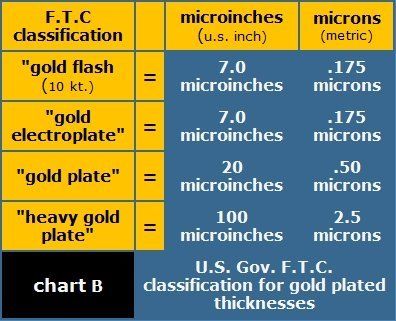

Die Beschichtungsdicke für Edelmetallgegenstände und den damit verbundenen Handel wird durch spezifische Regeln geregelt, die von der US Federal Trade Commission verwaltet werden. Wenn Sie an weiteren Einzelheiten interessiert sind, finden Sie zusätzliche Informationen im Code of Federal Regulations, Titel 16, Handelspraktiken, Teil 23, Januar 1999. Edelmetalle gemäß den FTC-Vorschriften umfassen Gold, Silber und die Gruppe der Platinmetalle. Die FTC-Anforderungen für die Beschichtungsdicke werden sowohl in Mikrozoll als auch in Mikrometer ausgedrückt (siehe Diagramm b).

Für einen noch deutlicheren Vergleich beschreibt Diagramm c die durchschnittliche Dicke in Mikrozoll und Mikrometer einiger gewöhnlicher Gegenstände, mit denen die meisten von uns vertraut sind. Wie Sie sehen können, sind die meisten galvanisierten Goldoberflächen im Vergleich dazu ziemlich dünn.

Nach dem Vergleich von Diagramm b und Diagramm c würde man sich als erstes fragen, wie kann eine so dünne Goldgalvanisierung, wie sie von den FTC-Vorschriften vorgesehen ist, sehr lange halten? Bei Uhren stellen Sie diese Frage zu Recht.

Denken Sie jedoch daran, dass in der dekorativen Welt der Golduhren eine Neubeschichtung von 5-7 Mikron ziemlich schwer ist! In Kombination mit der Zugabe von "Legierungen" zum Härten der Goldplattierung ist diese Dicke der Galvanisierung für die meisten replattierten Uhren mehr als ausreichend.

Einige Galvaniker sagen Ihnen vielleicht, dass 10-20 Mikrometer die richtige Dicke für eine wirklich authentische "Schweizer Qualitäts"-Uhren-Erneuerung ist. Wenn Sie mit einer Schicht aus 99,9 % reinem Feingold ohne aushärtende Legierung neu plattieren, könnte dieser Standpunkt richtig sein. Je nach Design des Uhrengehäuses benötigen Sie diese dickere Feingoldschicht, da die Weichheit des plattierten Goldes durch normalen Verschleiß die Oberfläche der Uhr abreiben würde.

Mit den heutigen Vergoldungsformeln sind jedoch extrem harte Goldoberflächen mit ausgezeichneter Kratz- und Abriebfestigkeit erhältlich. Infolgedessen ist es über einen bestimmten Schwellenwert hinaus nicht notwendig oder vorteilhaft vom Standpunkt der Haltbarkeit und des "Abriebs", Uhren mit mehr als 7 Mikron zu replattieren.

Aus technischer Sicht trägt die richtige Dicke der vergoldeten Schicht auch dazu bei, die Auswirkungen der „Porosität“ innerhalb der Oberflächenstruktur der neu beschichteten Uhr zu minimieren. Wir werden später in diesem Artikel ausführlicher auf Porosität und ihre Beziehung zu vorzeitiger Oberflächenverfärbung eingehen.

Es ist nur nicht ganz richtig, dass die Beschichtungsdicke an den stark beanspruchten Stellen der Uhr die Haltbarkeit der Oberfläche der neu beschichteten Uhr bestimmt. Die Dicke ist wichtig, aber die gesamte "durchschnittliche Dicke" der Vergoldung über die gesamte Oberfläche der Uhr ist genauso wichtig.

Die "Physik" des Galvanisierungsprozesses hat naturgemäß die Tendenz, das Gold auf jedem Objekt ungleichmäßig abzuscheiden. Dies gilt insbesondere für die komplizierten vertieften Bereiche und Konturen im Gehäusedesign. Hervorstehende Kanten und bedeutende dekorative Oberflächen (die exponierten Bereiche um das Uhrenglas und die Bandanstöße) erhalten eine dickere Beschichtung als die vertieften Bereiche innerhalb des Uhrengehäuses.

Um zu verhindern, dass sich Oberflächenoxidation und Verfärbung von den unsichtbaren sekundären Bereichen des Uhrengehäuses aus ausbreiten, ist es sehr wichtig, dass eine replattierte Uhr auf jedem Teil ihrer Oberfläche eine angemessene Golddicke aufweist.

Eine vergoldete Schicht mit mindestens 3-4 Mikron in den vertieften, nicht sichtbaren Bereichen des Uhrengehäuses ist ziemlich effektiv. Diese Golddicke verhindert, dass Korrosion innerhalb der Uhr beginnt. Dies gilt insbesondere für die Gewindebereiche des Gehäuses um die abnehmbare Rückseite der Uhr und die Bandanstöße, die das Uhrenarmband sichern. Diese Teile der Oberfläche der Uhr sind in ständigem zufälligem Kontakt mit Hautölen, Chemikalien und Parfüms.

Faktor 2 -

Härte der vergoldeten Schicht:

Es reicht nicht aus, eine dicke vergoldete Schicht zu haben, wenn sie durch gelegentlichen Kontakt mit Kleidung, Haut und anderen Oberflächen leicht abgerieben wird. Wenn die Vergoldung weich ist, wird sie sich innerhalb kurzer Zeit leicht abnutzen. Dies macht sich besonders an den höchsten Punkten der Uhr und den Hauptkanten in der Nähe der Bandanstöße bemerkbar. Die Oberflächenhärte und Zähigkeit der abschließenden vergoldeten Schicht ist äußerst wichtig, damit die Uhr gegen Kratzer und zufälligen Abrieb beständig ist.

Im Gegensatz zur Goldplattierungsdicke wird die Härte für die Goldplattierung nicht mehr von der FTC reguliert oder spezifiziert (Stand August 1999). Die Hersteller in der Uhrenindustrie haben technische Richtlinien für die empfohlene Härte, die immer noch für neu hergestellte vergoldete Uhren verwendet werden.

Kommerzielle Galvanikbetriebe, die Objekte wie Sanitärarmaturen vergolden, richten sich nach den Militärspezifikationen für die Oberflächenhärte, insbesondere nach MIL-G-45204C. In dieser Spezifikation wird die Härte zum Vergolden als "Grad" bezeichnet (siehe Tabelle e). Für unsere Wiederbeschichtungsanwendungen stützen wir uns auf diesen Aspekt dieser Spezifikation, um die Standards für die verschiedenen Härtegrade zu bestimmen, die für die Vergoldung von Uhren verfügbar sind.

Der Standard zur Messung der Härte einer Vergoldung wird als "Knoop-Härte" ausgedrückt. Die Knoop-Härte wird berechnet, indem der Eindruck gemessen wird, der durch eine längliche, vierseitige, pyramidenförmige Diamantspitze erzeugt wird. Unter Belastung (normalerweise weniger als 1 Kilogramm Kraft) in eine galvanisierte Oberfläche gepresst, erzeugt der Eindringkörper einen 4-seitigen Eindruck. Härtezahlen werden relativ zu spezifischen Belastungswerten angegeben, die im Test verwendet wurden.

Ein Knoop-Härtewert für eine wiederplattierte Golduhr sollte mindestens im Bereich von 110–130 (Grad b) liegen.

Dieser Härtewert bietet Uhren eine gute Kratzfestigkeit und eine lange Haltbarkeit der Oberfläche. Man könnte eine härtere Oberfläche benennen, allerdings kann die Versprödungsneigung der Vergoldung zum Problem werden. In einigen Fällen kann dies zu geringfügigen Abplatzungen der schweren Goldschicht führen, insbesondere an den scharfen Kanten und markanten Designkonturen der Uhr.

Faktor 3 -

Haftung der vergoldeten Schicht:

Dies betritt ein Gebiet, das schwieriger zu kontrollieren ist, und hängt stark von den besten Praktiken, dem Urteilsvermögen und den Fähigkeiten des Galvanikers ab. Der Zweck der Einbeziehung dieser Informationen in unsere Diskussion besteht darin, das allgemeine Bewusstsein der Leser zu schärfen.

Uhrengehäuse (außer Massivgoldtypen) sind aus Messing bzw

irgendeine Art von Kupfer/Bronze-Legierung.

Einige Uhrengehäuse sind aus Nickel. Messing und seine Legierungen neigen sehr schnell zum Oxidieren und Anlaufen, wenn es normalen Umgebungsbedingungen ausgesetzt wird. Der Schutz vor Verfärbungen ist einer der Gründe, warum das Uhrengehäuse überhaupt vergoldet wurde.

Verunreinigungen aus Oxiden, die sich auf dem Uhrengehäuse aus Messing gebildet haben, können eine gute Haftung der vergoldeten Schicht verhindern. Bevor eine Messinguhr neu beschichtet wird, müssen alle abgenutzten Vergoldungen und Oberflächenoxidationen entfernt werden. Die Messingoberfläche muss sorgfältig nachgearbeitet und neu poliert werden. Vor dem Beschichtungsprozess muss die Oberfläche frei von Oxiden oder Verunreinigungen sein. Je sauberer die Oberfläche, desto besser die Haftung. Eines der Dinge, die in dieser Phase oft übersehen werden, ist die

mikroskopisch eingebettet

Verunreinigungen in den äußersten Oberflächenschichten der Uhr. Dies tritt normalerweise während der abschließenden Polierschritte und der Reinigung kurz vor dem Plattierungsprozess auf.

Jede Verunreinigung in Form von Schleifkörnern, Poliermitteln, Seifenresten oder Oxiden auf dem Uhrengehäuse aus Messing kann die Oberflächenhaftung beeinträchtigen. Durch die Einhaltung sorgfältiger Reinigungsverfahren kann der Galvaniker die meisten Haftungsprobleme überwinden, indem er das Uhrengehäuse in eine leichte Säurespülung eintaucht, um alle Oxidfilme zu entfernen und seine Oberfläche zu aktivieren. Von diesem Punkt an muss große Sorgfalt darauf verwendet werden, jegliche Rekontamination durch sich schnell bildende Oxide, Fingerabdrücke oder Öle während der Handhabung vor dem endgültigen Beschichtungsprozess zu vermeiden.

Das Fehlen einer guten Haftung ist ein Faktor beim Wiederbeschichten, der oft zu Oberflächenporosität oder Blasenbildung in der vergoldeten Schicht führen kann.

Faktor 3 -

Haftung der vergoldeten Schicht:

Dies betritt ein Gebiet, das schwieriger zu kontrollieren ist, und hängt stark von den besten Praktiken, dem Urteilsvermögen und den Fähigkeiten des Galvanikers ab. Der Zweck der Einbeziehung dieser Informationen in unsere Diskussion besteht darin, das allgemeine Bewusstsein der Leser zu schärfen.

Uhrengehäuse (außer Massivgoldtypen) sind aus Messing bzw

irgendeine Art von Kupfer/Bronze-Legierung.

Einige Uhrengehäuse sind aus Nickel. Messing und seine Legierungen neigen sehr schnell zum Oxidieren und Anlaufen, wenn es normalen Umgebungsbedingungen ausgesetzt wird. Der Schutz vor Verfärbungen ist einer der Gründe, warum das Uhrengehäuse überhaupt vergoldet wurde.

Verunreinigungen aus Oxiden, die sich auf dem Uhrengehäuse aus Messing gebildet haben, können eine gute Haftung der vergoldeten Schicht verhindern. Bevor eine Messinguhr neu beschichtet wird, müssen alle abgenutzten Vergoldungen und Oberflächenoxidationen entfernt werden. Die Messingoberfläche muss sorgfältig nachgearbeitet und neu poliert werden. Vor dem Beschichtungsprozess muss die Oberfläche frei von Oxiden oder Verunreinigungen sein. Je sauberer die Oberfläche, desto besser die Haftung. Eines der Dinge, die in dieser Phase oft übersehen werden, ist die

mikroskopisch eingebettet

Verunreinigungen in den äußersten Oberflächenschichten der Uhr. Dies tritt normalerweise während der abschließenden Polierschritte und der Reinigung kurz vor dem Plattierungsprozess auf.

Jede Verunreinigung in Form von Schleifkörnern, Poliermitteln, Seifenresten oder Oxiden auf dem Uhrengehäuse aus Messing kann die Oberflächenhaftung beeinträchtigen. Durch die Einhaltung sorgfältiger Reinigungsverfahren kann der Galvaniker die meisten Haftungsprobleme überwinden, indem er das Uhrengehäuse in eine leichte Säurespülung eintaucht, um alle Oxidfilme zu entfernen und seine Oberfläche zu aktivieren. Von diesem Punkt an muss große Sorgfalt darauf verwendet werden, jegliche Rekontamination durch sich schnell bildende Oxide, Fingerabdrücke oder Öle während der Handhabung vor dem endgültigen Beschichtungsprozess zu vermeiden.

Das Fehlen einer guten Haftung ist ein Faktor beim Wiederbeschichten, der oft zu Oberflächenporosität oder Blasenbildung in der vergoldeten Schicht führen kann.

Faktor 4 -

Unterplattierung:

Underplating ist eng verwandt mit

Faktor 3

im Hinblick auf die Verbesserung der Oberflächenhaftung der Vergoldung. Wie der Name schon sagt, handelt es sich bei der Unterplattierung um eine Reihe von Plattierungsprozessen, die verwendet werden, um eine Uhr für die endgültige Vergoldung vorzubereiten. Die Absicht der Unterplattierung besteht darin, die Anlaufbeständigkeit Ihrer nachplattierten Golduhr zu verbessern.

Nachdem die Uhr neu poliert, gereinigt und gespült wurde, wird sie mit einer Schicht aus Glanzkupfer galvanisiert. Galvanisiertes Kupfer haftet leicht am Uhrengehäuse aus Messing und bietet eine gute Zwischenschicht, um Porosität und die Bildung von Oxiden zu verhindern. Bei stark zerkratzten und ausgebeulten Uhrengehäusen können ausreichende Kupferschichten auf die Oberfläche plattiert werden, um Oberflächenunregelmäßigkeiten auszufüllen und auszugleichen. Nachdem Kupfer auf die Uhr plattiert wurde, wird sie für den nächsten Schritt vorbereitet.

Je nach Hersteller wurden auch viele mittel- und hochpreisige Vintage-Uhren vor der Endvergoldung mit einer Schicht Glanznickel unterplattiert. Glanznickel hat viele wünschenswerte Eigenschaften, die dazu beitragen, den Glanz und die Haltbarkeit Ihrer replattierten Uhr zu verbessern. Der bemerkenswerteste Vorteil der Unterplattierung mit Nickel ist ihre Fähigkeit, zu verhindern, dass Korrosion vom Uhrengehäuse aus Messing die vergoldete Schicht erreicht. Wenn die vergoldete Schicht porös ist, verhindert die Nickelschicht, dass Oberflächenverunreinigungen das Messinggehäuse korrodieren; die mit der Zeit die vergoldete Schicht verfärben würden. Schließlich kann eine Vernickelungsschicht dazu beitragen, kleinere Oberflächenunregelmäßigkeiten auf dem Uhrengehäuse aufzuhellen und auszugleichen.

Faktor 5 -

Porosität:

Über die vielen wichtigen technischen Zusammenhänge, die zu Porosität (zB Querporen, Volumenporosität) in vergoldeten Oberflächen führen können, könnte man leicht ein ganzes Kapitel schreiben.

Wenn das Galvanisieren beginnt, die erste Goldschicht auf dem Uhrengehäuse zu bilden, wird das Gold allmählich auf molekularer Ebene in einer Schichtstruktur vom "Gittertyp" aufgebaut. Je länger die Uhr dem Galvanikbad ausgesetzt ist, desto dicker und dichter werden die Goldgitterschichten.

Bei Verunreinigungen auf der Oberfläche des Uhrengehäuses oder Unebenheiten (z. B. Kratzer) im Finish kann die molekulare Gitterstruktur des Goldes unterbrochen werden und sich an der Kontaktstelle eine mikroskopisch kleine „Pore“ bilden und zu wachsen beginnen. Wenn dieser und andere Faktoren (z. B. Plattierungsbäder, Stromversorgung) im Galvanisierungsprozess nicht streng kontrolliert werden, tritt in der gesamten vergoldeten Schicht eine Porosität auf, die Schichten von mikroskopisch kleinem Schweizer Käse ähnelt.

Leider kann die Porosität dazu führen, dass das Uhrengehäuse aus Messing langsam korrodiert, wenn Oberflächenverunreinigungen durch die winzigen Poren in der Goldschicht wandern. Schließlich wandert diese Korrosion zurück zur Oberfläche der vergoldeten Oberfläche der Uhr und führt zu einer Farbänderung. Dies ist einer von vielen Gründen, warum die Goldoberflächen von replattierten Uhren einen so schlechten Ruf haben, dass sie nicht sehr lange halten. Daher ist es wichtig, dass jegliche Porosität während des Galvanisierungsprozesses mit Gold minimiert oder vollständig beseitigt wird.

Es gibt einige Möglichkeiten, dies zu erreichen. Zunächst sollten Sie bedenken, dass es eine wichtige Beziehung zwischen Golddicke und Porositätsbildung zu geben scheint. Einfach gesagt nimmt die Porosität ab, wenn die Goldschicht dicker wird. Während die Goldschicht aufgebaut wird, überbrücken und "versiegeln" neue Goldschichten alle Poren, die während der Anfangsstadien des Galvanisierungsprozesses gebildet wurden. Die Vergoldung in ausreichender Dicke in Kombination mit geeigneten Galvanisierungsprozessen kann praktisch jede Möglichkeit ausschließen, dass Oberflächenverunreinigungen in das Messinggehäuse gelangen. Aus diesem Grund sollte eine stärkere Vergoldungsschicht verwendet werden.

Es ist wichtig, dass das Plattierungsverfahren irgendeine Art von schützendem Unterplattierungsverfahren verwendet. Wie bereits erwähnt, kann Glanznickel als Unterplattierung verwendet werden, um zu verhindern, dass Verunreinigungen zum oder vom Messinguhrgehäuse gelangen und schließlich die vergoldete Schicht verfärben.

Faktor 6 - Farbe und Tönung

:

Die Übereinstimmung mit der Originalfarbe Ihrer Vintage-Uhr ist wichtig, um ein authentisches und ästhetisch ansprechendes Aussehen zu gewährleisten, das das ursprüngliche Werksfinish am besten dupliziert!

Entgegen der landläufigen Meinung hat die Farbe der Vergoldung nur sehr wenig direkte Beziehung zum Reinheitsgrad des verwendeten Goldes. Verschiedene vergoldete Farben werden erreicht, indem kleine Mengen von Legierungsmetallen hinzugefügt werden, um die "Farbe und Tönung" der endgültigen vergoldeten Oberfläche zu verändern.

Wenn Ihre Uhr beispielsweise die Bezeichnung „14-Karat-Vergoldung“ hatte, wurde diese Farbe wahrscheinlich durch Zugabe kleiner Mengen von entweder Nickel, Kobalt oder Palladium (oder Kombinationen aus allen) erreicht, um sie „abzuschwächen“. unverwechselbare gelb-orange Farbe aus reinem 24-karätigem Gold. Andere Techniken wie das Ändern der Temperatur des Galvanisierbades, das Anpassen der Gleichspannung oder das einfache Bewegen des Uhrengehäuses im Galvanisierbad können es ermöglichen, die Farbe des plattierten Goldes noch weiter zu verändern. Die vergoldete Schicht kann immer noch 90 sein % reines Gold, aber seine Farbe würde wie eine 14-karätige Goldveredelung aussehen (tatsächliches 14-karätiges Gold ist zu 58 % rein im Vergleich zu 24-karätigem Gold, das zu 99,99 % aus Gold besteht). Daher sollten Sie wissen, dass, wenn Sie für Ihre Uhr ein 14-karätiges oder 18-karätiges vergoldetes Finish auswählen, die Farbe des endgültigen Finishs möglicherweise keine direkte Beziehung zur tatsächlichen Goldreinheit hat, die auf der Uhr aufgebracht ist.

Abgesehen von großen oder hochvolumigen Beschichtungsaufträgen sind die tatsächlichen Kostenunterschiede zwischen mit 14 Karat vergoldeten und mit 24 Karat vergoldeten Artikeln unbedeutend. Tatsächlich sind gelbe 14-Karat-Hartgoldbeschichtungen für Uhren (5-7 Mikron) schwieriger zu plattieren (dh Versprödung durch innere Spannungen), aber weitaus haltbarer als unlegierte reine 24-Karat-Farbvergoldungen.

Mit dieser Familie von 14-Karat-Farbvergoldungen ist es ganz einfach, viele der „Gelb-Hamilton“-Goldfarben zu duplizieren, die in den fünfziger und sechziger Jahren für mittel- bis hochpreisige Uhren verwendet wurden. Darüber hinaus haben sie eine tolle Farbe, hervorragende Kratzfestigkeit, sehen weniger grell oder unecht aus als die mit 22 Karat oder 24 Karat vergoldeten Oberflächen. Wenn Sie nach exotischeren Farben für Ihre Uhr suchen, sind auch Grüngold-, Roségold-, Graugold- und Lilagold-Plattierungen erhältlich. Diese Arten von vergoldeten Oberflächen wurden mit anderen Metallen legiert, um ihre Farbe zu erreichen. Sie sehen immer noch golden aus, haben aber eine "Tönung" in ihrer Oberfläche durch die Legierung, die dem Galvanisierungsbad hinzugefügt wurde.

Vorsicht, einige der hoch beworbenen „Geheimrezepte“ mit 99,9 % reiner 24 Karat vergoldeter Oberfläche werden angeboten. Sie erscheinen in der Farbe bläulich-gelb (kobaltlegiert) und sind weit entfernt von der wünschenswerten "warmen gelben" Farbe des ursprünglichen Uhrenfinishs. Das bedeutet nicht, dass ihr Finish nicht haltbar oder gut ausgeführt ist, aber sie werden eine unerwünschte Farbe haben.

Faktor 7 - Oberflächengüte

:

Einer der wichtigsten und am einfachsten zu kontrollierenden Faktoren beim Neuplattieren von Uhren ist die Qualität und Helligkeit der Oberflächenbeschaffenheit des Uhrengehäuses. Ohne spezielle Unterplattierung verdeckt der Galvanisierungsprozess keine bereits vorhandenen Kratzer oder Vertiefungen. Wenn überhaupt, wird der Beschichtungsprozess eine schlechte Oberflächenbeschaffenheit noch schlimmer aussehen lassen.

Vor diesem Hintergrund ist es wichtig, in der Nachbearbeitungsphase zusätzliche Zeit aufzuwenden, um tiefe Kratzer zu entfernen, alle Oberflächenvertiefungen aufzufüllen und abgenutzte Designkanten wieder aufzubauen. Dieser Teil des Prozesses kann tatsächlich länger dauern als das Galvanisieren, insbesondere wenn die Uhr älter ist und die Konturen des Uhrengehäuses stark abgenutzt sind.

Manchmal können die tiefen Vertiefungen und Oberflächenrillen während des Unterplattierungsprozesses allmählich mit einem geeigneten Metall gefüllt werden. In anderen Fällen ist es notwendig, ein spezielles Gold- oder Silberlot direkt auf das blanke Uhrengehäuse aus Messing zu schmelzen, um tiefe Oberflächenfehler zu füllen. Dies kann zeitaufwändig sein und erfordert viel Geschick seitens des Lackierers. Alle markanten Designkanten müssen neu definiert und poliert werden. Darüber hinaus müssen alle kleineren Chips oder Dellen um die Laschen herum, die das Uhrenarmband halten, sorgfältig entfernt werden.

Es ist besser, tiefe Kratzer und Oberflächenfehler zu füllen, als zu versuchen, sie durch Schleifen zu entfernen. Zu viel Schleifen kann das Uhrengehäuse ruinieren, indem es zu dünn wird. Dies ist besonders kritisch für die "Designkontur"-Bereiche des Uhrengehäuses, die seine dekorative Schönheit definieren oder zu seiner strukturellen Integrität beitragen (dh Bandanstöße, Lünette um das Uhrenglas herum).

Nachdem die größten Oberflächenfehler entfernt wurden, ist ein abschließendes Polieren des Uhrengehäuses erforderlich, um alle anderen feinen Kratzer zu entfernen. An diesem Punkt sollten alle satinierten Oberflächen einheitlich aussehen und alle glänzenden Oberflächen spiegelblank und frei von Oberflächenunregelmäßigkeiten sein. Schließlich ist die Uhr nun bereit, umplattiert zu werden.

Dies mag wie eine außergewöhnliche Anstrengung erscheinen und das ist es auch. Man könnte diesen Vorgang genauer als "Uhrenrestaurierung" beschreiben und nicht nur als Nachpolieren und Neuvergolden der Uhr. In einigen Fällen können diese wichtigen Schritte, wenn sie richtig durchgeführt werden, den monetären und inneren Wert Ihrer Vintage-Uhr erheblich steigern.

Aus technischer Sicht, basierend auf den 7 Faktoren, die in diesem Artikel enthalten sind, können wir nun die perfekte Uhrenspezifikation für die Neuplattierung einer Uhr mit Gold zusammenfassen:

A. Entfernung aller alten Beschichtungen, Kratzer und Oberflächenmängel einschließlich aller Vertiefungen.

B. Nacharbeiten und Nachpolieren der gesamten Uhrenoberfläche.

C. Unterplattiert mit einer Schicht aus hellem Kupfer.

D. Unterplattiert mit einer Schicht aus Glanznickel.

e. Vergoldete Dicke von 5–7 Mikron auf der Hauptoberfläche, 3–4 Mikron Gold in allen vertieften Bereichen des Uhrengehäuses.

F. Goldhärte von 110 knoop bis 130 knoop (basierend auf Spezifikation MIL-G-45204C Grad b).

G. Farbe der Vergoldung nach original Herstellerangaben.

Es ist wichtig zu bedenken, dass aufgrund der unterschiedlichen Uhrengehäusedesigns, Oberflächenkonturen, Gehäusebedingungen und anderer Faktoren jede Uhr, die vergoldet werden muss, ihre eigenen einzigartigen Anforderungen an die Nachbearbeitung und Neubeschichtung stellt. Der endgültige Preisfaktor für jeden Uhren-Replating-Job basiert auf dem Grad der Nachbearbeitung, für die Sie sich entscheiden.

Lassen Sie uns über die Preisgestaltung für eine replattierte Uhr sprechen. Eines der toten Werbegeschenke einer minderwertigen Qualitätsplatte kann in der anfänglichen Preisschätzung erkannt werden. Wenn Ihnen für die Neuplattierung Ihrer Uhr 150 Dollar oder weniger angeboten werden, können Sie davon ausgehen, dass der Preis das Entfernen der mechanischen Teile aus dem Uhrengehäuse nicht beinhaltet. Es beinhaltet auch nicht die sorgfältige Nachbearbeitung und Oberflächenwiederherstellung, die vor der Neubeschichtung erforderlich ist. In einigen Fällen kann es sein, dass nicht einmal das grundlegende Nachpolieren enthalten ist! Stellen Sie sicher, dass Sie genügend Fragen stellen, um sicherzustellen, dass Sie wissen, was Sie für Ihr Geld bekommen.

Einige Uhren-Replatierer werden Ihnen sagen, dass sie alle staatlichen Standards für starke Vergoldung (2,5 Mikron) erfüllen, einschließlich der Militärstandards für die Vergoldung; und das tun sie wahrscheinlich. Aber basierend auf den 7 Faktoren, die zuvor besprochen wurden, ist das nicht genug für die Art der Uhrenerneuerung, die ein langlebiges Finish garantiert.

Das Standardende dieser Preisklasse basiert auf einer Uhr in einigermaßen gutem Zustand, ohne tiefe Oberflächenkratzer oder beschädigte Ösen. Dieser Preis würde eine hochwertige Nachpolitur und eine Neubeschichtung mit Gold mit einer Dicke von 5-7 Mikron beinhalten.

Wenn das Gehäuse und/oder das Band in sehr schlechtem Zustand mit tiefen Mängeln oder Schäden sind, die gefüllt und/oder ersetzt werden müssen, können zusätzliche Kosten anfallen. In diesem Fall werden wir Sie kontaktieren, bevor wir fortfahren.

Abschließende Gedanken und Ansichten

Da haben Sie also alles, was Sie über das grundlegende Austauschen von Uhren wissen müssen. Diese Informationen sollten mehr als ausreichen, um Ihnen zu helfen, die Bedeutung einer qualifizierten Ressource für die Nachbearbeitung und Neuplattierung Ihrer Uhr zu verstehen.

Weitere Informationen zum Thema Galvanik und Metallnachbearbeitung finden Sie auf unserer

FAQ Abschnitt befindet sich auf dieser Website. Wenn wir Sie bei Ihren Anforderungen an kundenspezifische Beschichtungen und Metallnachbearbeitungen unterstützen können, kontaktieren Sie uns bitte unter der unten angegebenen E-Mail-Adresse oder rufen Sie uns an, um die spezifischen Dienstleistungen zu besprechen, die Sie möglicherweise benötigen.

Alle Artikel sind urheberrechtlich geschützt von The Time Preserve. Die Vervielfältigung dieses Artikels in irgendeiner Form ohne ausdrückliche Genehmigung ist nicht gestattet. Alle Rechte vorbehalten. Danke schön!